Получение ковкого чугуна

Основным процессом получения черносердечного (ферритного и перлитного) и белосердечного ковкого чугуна является отжиг, при котором происходят графитизация и обезуглероживание отливок.

а) Получение черносердечного ферритного ковкого чугуна. Целью процесса отжига в этом случае является графитизация. Отжиг черносердечного ковкого чугуна состоит из пяти этапов: 1) нагрева, 2) выдержки при температуре выше критической (первая стадия графитизации), 3) промежуточного охлаждения, 4) выдержки при температуре ниже критической (вторая стадия графитизации) и 5) окончательного охлаждения.

Первая стадия графитизации проводится обычно при температурах 900 - 1050° в течение времени, необходимого для полного распада структурно свободных карбидов и установления стабильного равновесия.

Отливка охлаждается с определенной скоростью, величина которой практически зависит от конструкции печи, так как процесс графитизации протекает здесь достаточно быстро. После окончания промежуточной стадии начинается вторая стадия графитизации.

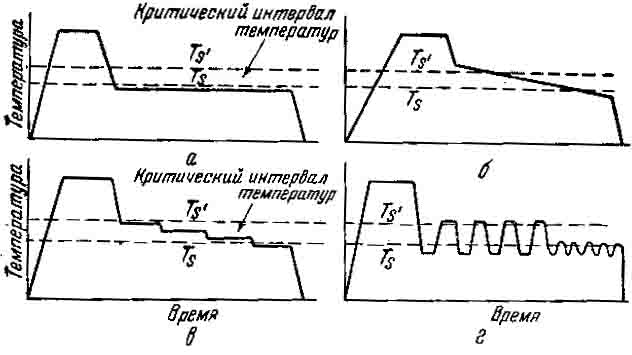

Первый путь получения ковкого чугуны заключается в сравнительно быстром прохождении критического интервала с образованием перлита и с последующим распадом его карбидов во время второй выдержки (рис. 315, а).

Второй путь получения ковкого чугуна заключается в прохождении критического интервала с такой скоростью, которая не нарушает стабильного равновесия (рис. 315, б).

Рис. 315. Принципиальные схемы отжига черносердечного ковкового чугуна во второй стадии графитизации.

Третий путь получения ковкого чугуна проведения второй стадии графитизации (рис. 315, в) основан на существовании в чугуне критического температурного интервала вследствие наличия других примесей (кроме углерода). В этом интервале (760 - 720°) находятся в равновесии (в разном соотношении - в зависимости от температуры) и свободный углерод.

Скорость графитизации, а следовательно, и время, необходимое для ее завершения, зависят от ряда факторов, определяющих: 1) устойчивость карбидоф, 2) число центров кристаллизации, 3) скорость диффузии. Такими факторами являются: температура процесса, состав и первичная структура чугуна, происхождение исходных материалов, тепловая обработка чугуна и т. д.

Чем меньше скорости нагрева и охлаждения, тем меньше может быть и время выдержки. При очень медленном нагреве и охлаждения необходимость в выдержке при первой стадии графитизации может вовсе отпасть, тем более, что при этом размельчаются выделения углерода отжига и ускоряется процесс. Что касается второй стадии графитизации, то она может происходить только внутри и под критическим интервалом. При этом и здесь скорость процесса уменьшается с понижением температуры . Отметим только, что для сокращения времени отжига целесообразно повышение содержания кремния в чугуне, хотя бы за счет соответствующего понижения содержания углерода.

Наиболее эффективным мероприятием по сокращению времени отжига является предварительная закалка отливок. При этом для повышения механических свойств ковкого чугуна необходимо вести отжиг при высокой температуре. Однако, широкому распространению этого способа препятствует образование напряжений и трещин в отливках из хрупкого белого чугуна - поэтому он применим только для отливок простой конфигурации.

б) Получение черносердечного перлитного и перлито-ферритного ковкого чугуна.

Перлитный ковкий чугун представляет сравнительно новый конструкционный материал. Он применяется в тех случаях, когда нужны высокая прочность и износостойкость, хотя бы за счет понижения пластичности в некоторых случаях, например для звеньев цепей, понижение пластичности является даже преимуществом, так как способствует сохранению величины шага. Получение такого чугуна возможно как непосредственно во время отжига(за счет изменения состава чугуна или режима отжига), так и путем добавочной термическом обработки готового ферритного ковкого чугуна.Изменение состава чугуна с целью получения перлитной или перлитно-ферритной структуры основной металлической массы. Производится обычно за счет повышения содержания элементов препятствующих графитизации (Мп, Сг, Мо), чаще всего марганца (сверх баланса с серой). Состав чугуна может быть изменен также за счет уменьшения содержания элементов, способствующих графитизации перлита (С, Si).

Для получения черносердечного перлитного ковкого чугуна непосредственно при отжиге отливок необходимо более быстрое происхождение критического интервала.

в) Получение белосердечного ковкого чугуна. При производстве белосердечного ковкого чугуна параллельно идут оба процесса: графитизация и обезуглероживание. Однако, вследствие неблагоприятного для графитизации состава чугуна и наличия окислительной среды (руды) процесс обезуглероживания в данном случае имеет преобладающее значение . В настоящее время установлено, что процесс обезуглероживания идет через газовую фазу, являющуюся передатчиком кислорода от руды к углероду отливки: С + СО2 = 2СО СО + FeO = СО2 + Fe или СО + Fe3О4 = СО2 + 3FеО.

Поэтому процесс получения ковкого чугуна идет с одинаковой интенсивностью как случае, когда отливки имеют непосредственное соприкосновение с рудой, так и в случае, когда отливки полностью отделены .При этом процесс окисления углерода происходит на поверхности отливки или на небольшой глубине проникновения газов в отливку. Окисление же углерода внутренних слоев отливки протекает за счет диффузии углерода от центра к периферии.

Таким образом, следует принять, что окисление углерода при получении ковкого чугуна происходит в небольшой наружной зоне отливок за счет реакций с окислительными газами. Естественно, что при этом принципиально могут окисляться все виды углерода: графит, углерод отжига, углерод карбидов и углерод раствора. Однако, практически процесс вдет почти исключительно путем окисления углерода раствора. Действительно, в небольшой наружной зоне проникновения кислорода и СО2 в отливку прежде всего окисляются имеющиеся там углерод отжига и карбиды, после чего начинает окисляться углерод твердого раствора. Это вызывает понижение концентрации углерода в растворе, диффузию углерода из центральной зоны отливки и соответствующее растворение структурно свободного углерода (карбидов или углерода отжига). Таким образом, весь процесс обезуглероживания внутренних слоев отливки идет через твердый раствор.

Эта выдержка тем больше, чем выше содержание углероде в чугуне и в толще отливки. Вторая же выдержка в критическом интервале, характерная для получения черносердечного ковкого чугуна, здесь не дается, так как низкое остаточное содержание углерода в чугуне делает распад эвтектоидных карбидов практически невозможным. Впрочем, иногда применяется также процесс, сочетающий обезуглероживание и графитизацию. В этом случае отливки подвергают отжигу в окислительной среде, выжигают некоторое количество углерода и затем ведут процесс со второй стадией графитизации для получения частичного распада перлита.