Скорость охлаждения чугуна

Скорость охлаждения чугуна в интервале графитообразования, т. е. в пределах от эвтектической температуры до температуры несколько ниже эвтектоидной, является важным фактором, определяющим графитизацию и структуру чугуна.

Из формулы видно, что время и скорость охлаждения чугуна зависит: а) от конструкции или приведенной толщины отливки; б) от температуры заливки; в) от термофизических констант металла и, следовательно, от его состава; г) от коэффициента теплоотдачи, т. е. температуры, термохимических констант, технологии формы и т. д.

а) Влияние конструкции отливок. Зависимость скорости охлаждения от конструкции отливки очень сложна, но в первом приближении может быть принята обратно пропорциональной толщине (S) или приведенной толщине (К). Так как большинство отливок по своей конструкции представляет плиты с приведенной толщиной то диаметры испытательных брусков рекомендуется обычно выбирать вдвое больше толщины отливки:

D = 2S (63)

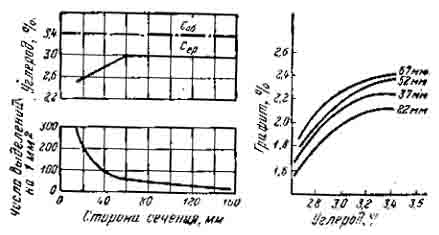

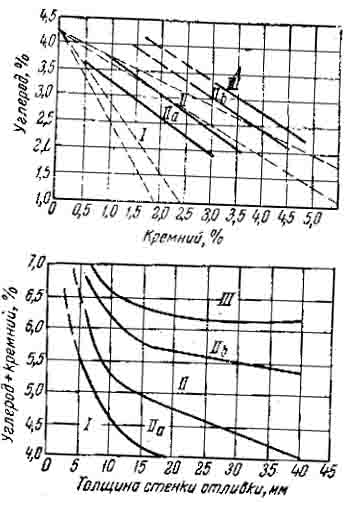

В этом случае отливка и брусок имеют примерно одинаковую приведенную толщину (R = D/4 = S/2), а следовательно, одинаковые графитизацию и структуру. Влияние размеров образцов на графитизацию чугуна по разным данным иллюстрируется рис. 54. С увеличением толщины отливок количество графита и степень графитизации чугуна повышаются.

Рис. 54. Влияние толщины отливок на графитизацию чугуна.

Одновременно наблюдается размельчение выделений графита вследствие увеличения числа центров кристаллизации. Поэтому для каждого чугуна существует какая-то "критическая" приведенная толщина, при которой начинает получаться мелкий графит. Так как скорость охлаждения чугуна по сечению отливки постепенно замедляется от периферии к центру, то в наружных зонах каждой отливки всегда наблюдается мелкий графит, располагающийся тем глубже, чем меньше углерода и кремния в чугуне. При этом с увеличением скорости охлаждения возрастает тенденция к образованию графита.

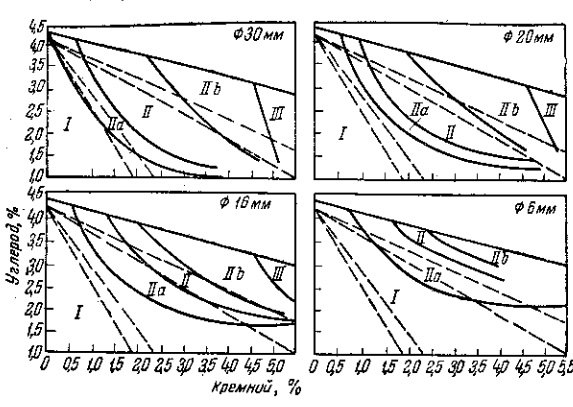

Точно так же и в ковком чугуне число центров кристаллизации увеличивается с уменьшением толщины отливок (рис. 27), и связи с чем сокращается время отжига. Вследствие указанного влияния скорости охлаждения на графитизацию, положение граничных линий на структурных диаграммах зависит от приведенной толщины отливок. Как видно из диаграмм Рейхельта (рис, 55) левая граница перлитного поля передвигается вправо тем больше, чем тоньше отливка. На основе анализа большого количества практических и литературных данных, автор установил, что с увеличением приведенной толщины (R) отливок вдвое величина константы графитизации или содержание кремния в чугуне должны быть уменьшены на 0,3 %, чтобы структура основной металлической массы осталась без изменения.

Рис. 55. Структурная диаграмма с криволинейными границами между областями для образцов диаметром 6-30 мм.

В общем виде это означает: Кг = Кr + lg R1/R2 (64)

где К и R - константы графитизации и приведенные толщины двух отливок. Логарифмическая зависимость (64) была впоследствии подтверждена Л, И. Какуриным и полностью оправдала себя на практике. Поэтому можно принять:

SiR = SiD lg R/RD (65)

где SiR - содержание кремния в отливке любой приведенной толщины R; SiD - содержание кремния по структурной диаграмме соответственно приведенной толщине RD, для которой эта диаграмма справедлива.

Так как для рис. 38 RD = 50/4 = 12,5 мм, то: SiR = SiD - 1g R/RD = SiD - lg R/12.5 = SiD - lgR + 1,1 (66)

Для рис. 39 зависимость эта соответственно представится в виде: SiR = SiD - lg R/RD = SiD – lg R/7.5 = SiD - lg R + 0,88. (67)

Пользуясь этими формулами и структурными диаграммами, можно найти состав чугуна для любой отливки с приведенной толщиной R в зависимости от заданной структуры. На основе этих формул возможно также построение структурной диаграммы, учитывающей не только состав чугуна (С и Si), но и толщину стенок отливки (рис. 56). На этой диаграмме по оси абсцисс откладывается приведенное содержание кремния (Si + lg R).

Рис. 56. Структурная диаграмма в зависимости от состава чугуна и приведенной толщины отливки.

Получение чугуна с той или иной структурой основной металлической массы определяется следующими условиями:

для белого чугуна С (Si + lg R) ≤ 4,5 (68)

для перлитного чугуна С (Si + lgR) = 6 - 10 (69)

для ферритного чугуна С (Si + lgR) > 14 (70)

где С, Si - содержание углерода и кремния; R - приведенная толщина отливки, мм.

Диаграмма дает таким образом, представление о структуре основной металлической массы чугуна в зависимости от состава и приведенной толщины отливки. Одновременно линии одинакового углеродного эквивалента позволяют судить о форме графита.

б) Влияние температуры и скорости заливки. Относительно влияния температуры заливки на графитизацию существуют до сих пор противоречивые мнения в литературе. В большинстве случаев эти противоречия являются следствием неправильной постановки опыта.

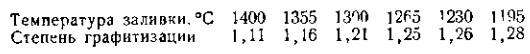

Рис. 57. Влияние температуры заливки на графитизацию серого чугуна.

Правильное изучение влияния температуры заливки должно производиться путем нагревания жидкого чугуна до одной какой-то постоянной температуры (температура перегрева) с последующим возможно быстрым охлаждением его в ковше и заливкой в формы при температурах, подлежащих исследованию. Правда, при этом дополнительно действует фактор "выдержки" жидкого металла в ковше, но этим приходится пренебрегать.

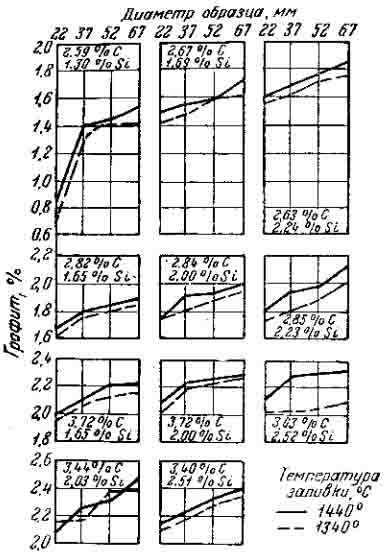

Влияние же фактора перегрева будет при этом полностью исключено. При такой постановке опытов, как показывают литературные данные, понижение температуры заливки ведет к уменьшению степени графитизации чугуна(рис. 57). Такое влияние температуры заливки на графитизацию находится в полном соответствии с ее влиянием на скорость охлаждения отливок в критическом интервале, как это следует из рис. 58.

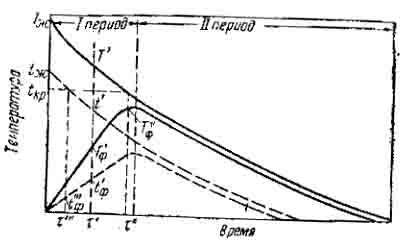

Допустим, что одна и та же отливка залита при двух разных температурах (Тж и Тк) причем Тж > tж.

В первом периоде охлаждения форма аккумулирует тепло отливки, вследствие чего разность температур между металлом и формой (Т - Тф и t - tф) резко уменьшается. Во втором периоде отливка и форма охлаждаются, как одно целое разность температур между ними почти не изменяется.

Из сопоставления соответствующих кривых охлаждения видно, что с увеличением температуры заливки разность температур между металлом и формой в первом периоде охлаждения, например в повышается.

Рис. 58. Схема кривых охлаждения двух одинаковых отливок, залитых при разных температурах.

В связи с этим и скорость чугуна охлаждения в любой момент этого периода увеличивается. Однако литейщика интересует только скорость охлаждения в определенных температурных интервалах, соответствующих тем или иным процессам кристаллизации. Эти температуры например, достигаются в разные моменты времени и тем позже, чем выше температура заливки. Поэтому к моменту достижения отливкой определенной температуры форма успевает тем больше прогреться, чем выше температура заливки. При этом разность температур между металлом и формой соответственно понижается:

tкр - Tф ≤ t кр - t ф

Таким образом, повышение температуры заливки фактически приводит к уменьшению скорости охлаждения при прохождении через соответствующие критические температуры. Это влияние, однако, сказывается практически только в первом периоде охлаждения.

По этой причине температура заливки оказывает непосредственное влияние главным образом, на строение первичной кристаллизации металла и лишь в малой степени отражается на процессах вторичной кристаллизации. Однако, некоторые исследования, несмотря на правильность их постановки, приводят к увеличению степени графитизации с понижением температуры заливки:

Точно так же при заливке в металлические формы наблюдается часто уменьшение глубины отбела с понижением температуры заливки. Такое повышение степени графитизации является следствием выдержки чугуна в жидком состоянии и проявляется, несмотря на понижение температуры заливки.

Рис. 59. Влияние состава чугуна на время охлаждения от начала затвердевания до конца перлитного превращения.

При указанной выдержке чугуна, как увидим далее, уменьшается газосодержание, уничтожается влияние предыдущего перегрева и увеличивается количество зародышей, что приводит к повышению степени графитизации.

Само же по себе повышение температуры заливки, замедляя охлаждение отливки в форме, способствует, хотя и в небольшой степени, графитизации серого чугуна и укрупнению графита. По этой же причине повышение температуры заливки, замедляя охлаждение отливок из белого чугуна, укрупняет их первичную структуру и, в противоположность серому чугуну, несколько тормозит процесс графитизации ковкого чугуна.

Что касается скорости заливки, то она действует в данном случае аналогично температуре заливке, так как увеличение скорости заполнения формы способствует сохранению тепла и температуры жидкого металла. Однако интенсивность влияния этого фактора на графитизацию практически невелика.

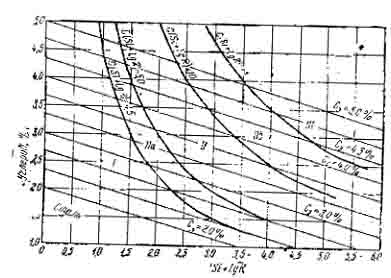

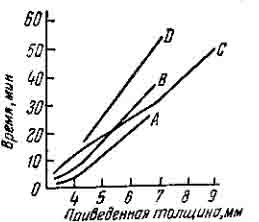

в) Влияние состава чугуна. Состав чугуна может оказывать влияние на скорость охлаждения отливки в интервале графитизации, с одной стороны, благодаря своей теплопроводности и температуропроводности, а с другой стороны, благодаря выделению тепла при графитизации. Поэтому, как показывают исследования Болтона, чугун с большим содержанием углерода и кремния охлаждается медленнее (рис. 59).

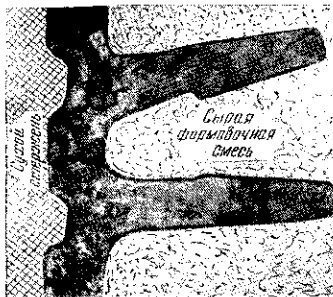

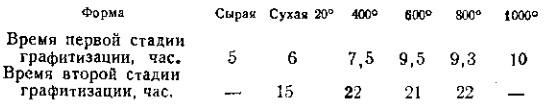

г) Влияние технологии формы. Технология формы, т. е. состав, температура, до некоторой степени толщина слоя формовочных смесей, метод формовки и, наконец, способ и место подвода металла в форму могут оказать значительное влияние на скорость охлаждения чугуна всей отливки в целом и отдельных ее частей. Повышение теплопроводности и температуропроводности формы ускоряет, конечно, охлаждение отливки. Поэтому заливка в сырые формы увеличивает скорость охлаждения чугуна и несколько тормозит графитизацию чугуна, хотя практически это влияние сказывается не очень сильно. В том же направлении действует газопроницаемость формы, с повышением которой скорость охлаждения отливок увеличивается вследствие улучшения условий теплоотвода, что впервые было отмечено П. П. Бергом и значительно позже подтверждено в иностранной литературе. Применение же сухих форм и стержней замедляет охлаждение и поэтому способствует графитизации (рис. 60).

При этом необходимо подчеркнуть, что влияниет на графитизацию сказывается, главным образом, в тонкостенных отливках, так что при толщине стенок выше 100 мм материал формы не имеет уже практического значения.

Особенно сильное влияние на торможение графитизации и размельчение основной массы и графита оказывает металлическая форма. Именно в этом, как указывает Ю. А. Нехепдзи, заключается технический смысл применения кокилей для литья и все особенности их воздействия на свойства отливок. Влияние кокилей сказывается, главным образом, в процессе первичной кристаллизации, т. е. в первый период охлаждения, когда они аккумулируют большое количество тепла (в особенности при мелком литье). Поэтому, применяя металлические формы или холодильники, можно в сильной степени изменять степень графитизации и излом чугуна, как это видно из некоторых литературных данных, представленных на рис. 61.

Можно принять, что при употреблении металлических форм необходимо повысить содержание кремния в чугуне примерно на 0,8%, чтобы получить ту же степень графитизации и излом чугуна, что и при песочной форме, В соответствии с опытами Н. П. Дубинина, скорость охлаждения чугуна в металлических формах или при применении холодильников увеличивается примерно на 30%, в связи с чем кривые на структурных диаграммах значительно передвигаются вправо (рис. 62).

Металлические формы, ускоряя скорость охлаждения чугуна, естественно способствуют размельчению структуры чугуна, но вместе с тем создают условия для образования междендритного графита с сопутствующим ему ферритом. Эта неблагоприятная кристаллизация графита и часто образующийся отбел являются главными недостатками применения металлических форм для чугунного литья. Однако эти недостатки могут быть полностью устранены путем модифицирования, отжига, правильного подбора состава чугуна и режима работы и т. п.

Рис. 60. Влияние сухого стержня на графитизацию.

![]()

Рис. 61. Вид излома клиньев в зависимости от материала формы и содержания кремния в чугуне.

а - отливка в кокиль; б - отливка в песочную форму.

Поэтому применение металлических форм является одним из способов получения высококачественных отливок. Подогрев форм металлических или песочных уменьшает скорость охлаждения отливок, что способствует графитизации и передвигает линии структурных диаграмм влево. В этом отношении эффект от подогрева формы до 250-450° равновелик соответствующему эффекту от повышения содержания кремния на 0,4-0,5% или от увеличения толщины отливки в 2-3 раза. Поэтому образцы диаметром 30 мм, залитые в формы, подогретые до 250-450, имеют такую же структуру, как образцы диаметром 75 и 90 мм, залитые в холодные формы. Как велико при этом изменение скорости охлаждения в зависимости от подогрева и материала формы, видно из данных В. Я. Ромашевой:

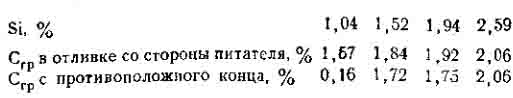

Немалую роль в отношении скорости охлаждения и графитизации чугуна играет также место подвода металла в форму, что связано с соответствующим прогревом этого места большой массой чугуна, проходящей через питатели. Практическое значение этого обстоятельства иллюстрирует Л. Я. Садогурский (рис. 63).

При подводе металла с одной стороны поршневого кольца, противоположная питателю сторона оказывается значительно более твердой, а иногда даже и отбеленной, так как жидкий чугун в этом месте, проходя через всю форму, оказывается сильно охлажденным и сразу затвердевает. Для выравнивания степени прогрева формы и скорости охлаждения чугуна по всей окружности кольца, устраивают, с противоположной питателю стороны, сливной резервуар, куда поступает первая порция сильно охлажденного металла. Влияние этих резервуаров сказывается тем меньше, чем выше содержание кремния и благоприятнее условия графитизации.

Рис. 62. Структурные диаграммы Дубинина для чугунных отливок заливаемых в металлические формы.

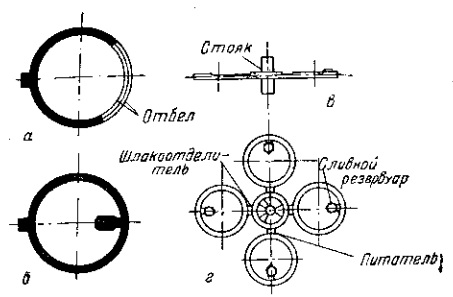

Поэтому при достаточно высоком содержании кремния в чугуне разница в степени графитизации у питателя и у противоположного конца отливки исчезает, как это показали в своей работе 10. Я. Фипарти и Г. Ф. Тихонов:

Рис. 63. Влияние подвода металла на графитизацию поршневых колец.

а - кольцо без резервуара; б - кольцо с резервуаром; в, г - общий вид расположения колец, в форме.

Технология формы, таким образом, в некоторых случаях оказывает заметное влияние на процесс графитизации и структурообразование в чугуне. Это имеет место и при производстве ковкого чугуна:

С увеличением скорости охлаждения отливок из белого чугуна время, необходимое для их последующей графитизации, уменьшается. Указанная зависимость объясняется тем, что с увеличением скорости охлаждения размельчается первичная структура чугуна. Вследствие этого увеличивается число центров кристаллизации и ускоряется процесс графитизации при последующем отжига.

Может играть роль также температура выбивки отливок из форм. Например, в конвейерных литейных выбивка производится обычно при температурах выше критической, что способствует ускорению охлаждения в процессе вторичной кристаллизации. Такая ранняя выбивка может происходить и в обычных литейных она имеет целью размельчение перлита в чугуне, но не может, конечно, оказать влияния на форму графита.

д) Однородность строения и влияние на нее состава чугуна. Так как скорость охлаждения и условия кристаллизации в разных частях отливки и в разных местах одного и того же сечения различны, то соответственно различны также строение и свойства литого металла. Это особенно справедливо в отношении чугуна, строение и свойства которого, вследствие процессов графитизации, в сильной степени зависят от скорости охлаждения и других условий кристаллизации. Поэтому чугун отличается сравнительно низкой однородностью (квазиизотропией) и высокой чувствительностью к скорости охлаждения. Однако эта зависимость структуры и свойств чугуна от скорости охлаждения может быть различной и является функцией состава чугуна и некоторых других факторов.

Получите высококачественную отливку в современном смысле этого слова - значит не только изготовить ее из чугуна с высокими механическими или физическими свойствами, но и обеспечить эти качества во всех сечениях отливки, т. е. сделать ее максимально однородной. Поэтому литейщикам весьма важно знать условия повышения однородности чугуна.

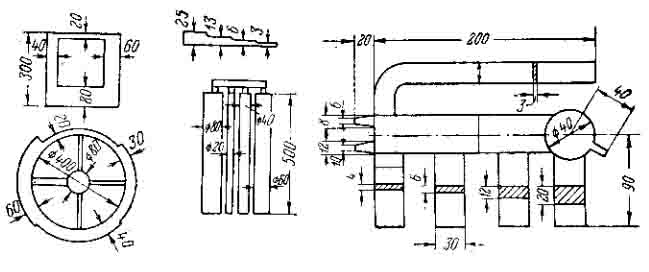

При изучении однородности чугуна отливают либо специальные пробы разного сечения, либо одну отливку с разными по сечению частями (рис. 64). Пробы с разной толщиной стенок исследуют для сопоставления структуры и свойств чугуна в разных сечениях.

Рис. 64. Пробы для исследования однородности чугуна.

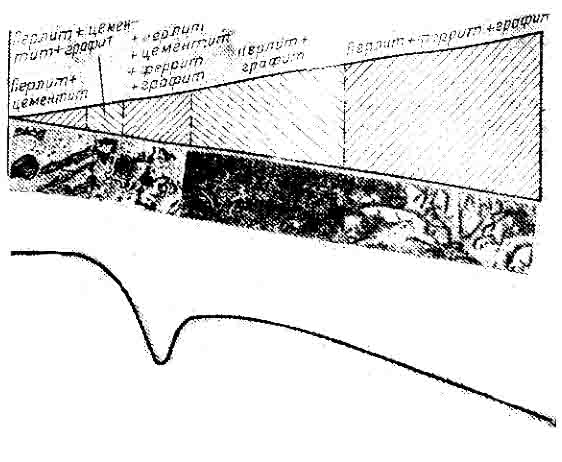

Влияние содержания углерода в чугуне на его однородность по излому ясно из рис. 65. Из сравнения изломов обычного и малоуглеродистого чугуна видно, что первый представляет собой весьма неравномерную структуру в центре и на краях.

Рис. 65. Анормальное изменение твердости при отливке клина и образование структуры с первичным ферритом и цементитом.

Для объяснения этого явления выдвинут ряд предположений и теорий. Согласно одной из них, причина графитизации чугуна в наружных частях отливки обусловлена зародышевым действием стопок формы и в частности красок. В центре же из-за отсутствия или недостатка зародышей графита чугун затвердевает по метастабильной системе.

К. А. Еремин выдвинул теорию образования отбела в центре отливки благодаря увеличенной там скорости охлаждения, обусловленной охлаждающим действием затвердевшей части. Действительно, осевая зона затвердевает позже, но с большей скоростью, чем наружная, что может быть причиной образования обратного отбела. Кроме того, были высказаны

предположения, что углерод, находящийся в формовочных смесях, раскисляет прилегающий к форме слой чугуна и способствует его графитизации. Существует также мнение, что центральная часть отливки затвердевает под давлением сжимающейся наружной корки, вследствие чего графитизация тормозится.

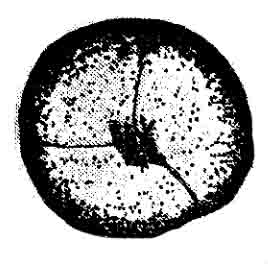

Рис. 66. Обратный отбел в чугунных отливках.

Водород, концентрируясь в центральных частях отливки, тормозит графитизацию и способствует отбелу. Это явление аналогично образованию "твердых" мест в ковком чугуне.

Механизм образования обратного отбела пока еще не выяснен. Во всяком случае можно с уверенностью отметить, что образование обратного отбела облегчается при окисленном в сернистом чугуне, находящемся по составу на границе между серым и белым. При этом для каждого состава чугуна существует "критическая" скорость охлаждения, при которой легче всего образуется обратный от бел. По наблюдениям автора, обратный отбел можно получать при закалке отливок в процессе их затвердевания. В этом случае центральная часть отливки затвердевает в других условиях и с большей скоростью, чем наружная часть, что и определяет образование обратного отбела.