Литье для тяжелого машиностроения

При литье для тяжелого машиностроения широко применяются как СЧ, так и ВЧШГ, причем для крупных отливок применяют СЧ специального состава, в том числе модифицированные и легированные. В шихту СЧ включается большое количество стального лома; в шихте же для ВЧШГ применяют большое количество (от 70 до 100%) гематитового доменного чугуна, преимущественно енакиевского и коммунарского, с минимальным количеством деглобуляризаторов, что обеспечивает после отжига высокие пластические свойства металла.

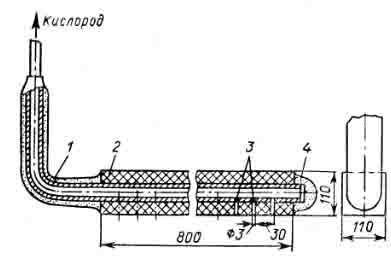

Так как при модифицировании или легировании добавками необходима более высокая температура чугуна, то при плавке в вагранке увеличивают количество кокса до 15-16%, обогащают кислородом дутье, продувают им металлов копильнике или в ковше, либо вдувают в чугун сверху на желобе через устройство, располагаемое над металлом. Последнее весьма эффективно и просто и применяется на "Уралмаше" при давлении кислорода 8 - 12 кгс/см2 и объемном расходе 3-4 м3/т, обеспечивая подогрев на 30-50° С. Устройство для такого подогрева представляет собой футерованную трубу, по образующей которой выполнены 15-25 отверстий-сопел диаметром 3 мм.

Футеровка при литье для тяжелого машиностроения выполняется формовкой в специальном ящике из смеси состава (объемные доли): 85% хромомагнезитового порошка; 10-11% жидкого стекла; 4-5% воды. При подогреве каждого выпуска чугуна из вагранки устройство выдерживает 15-20-часовую плавку или подогрев 150-200 т чугуна, причем состав металлй при этом практически не изменяется. При применении металлических холодильников толщина их принимается 0,4-0,6 от толщины захолаживаемой стенки детали. Чугун контролируется по излому клиновой пробы, вид которого должен соответствовать эталонному, отработанному в процессе производства, или, что предпочтительней, методом контроля Сэ.

Рис. VII.7. Футерованная трубка - "гребенка" для продувки чугуна на желобе кислородом.

1 - металлическая трубка; 2 - хромомагнезитовая оболочка; 3 - сопла; 4 - обмазка из глины.

При этом целесообразно применять не смесь добавок, а сплав их. Так как живучесть модификаторов ограничена, то при большой потребности в металле полезно плавить чугун одновременно в нескольких вагранках.При литье для тяжелого машиностроения наиболее целесообразным оказался автоклавный способ модифицирования. Для этого на "Уралмаше" применяют автоклав с ковшом емкостью 10 т. Автоклав автоматизирован, имеет два режима управления: автоматический и резервный ручной, при котором механизмы включаются - раздельно.

Создана надежная система автоблокировки при литье для тяжелого машиностроения; светозвуковая сигнализация позволяет следить за ходом процесса. Особенностью технологического процесса при литье для тяжелого машиностроения является авторегулируемый режим давления в автоклаве во время испарения Mg, осуществляемый без измерения температуры чугуна. При этом автоматически настраивается и поддерживается оптимальное давление в автоклаве, соответствующее температуре чугуна.

Режим заключается в том, что перед введением колокола с Mg в автоклаве создается давление 3 кгс/см2, в момент введения оно от нагрева газов повышается до 3,5-4,2 кгс/см2, а сразу после введения открывается клапан непрерывного сброса давления. При t = 1270/ 1350 °С и большой массе Mg реакция не начинается сразу, а вокруг Mg и колокола создается оболочка из затвердевшего чугуна, и имеет место дореакционный период, обусловленный затвердеванием и последующим расплавлением оболочки. Клапан сброса давления выбирается таким, чтобы за этот дореакционный период начальное давление в автоклаве к моменту начала реакции снизилось до оптимального рабочего. В начале реакции из-за барботирования металла и усиления теплоизлучения резко возрастает нагрев газов, не прекращающийся в течение всей реакции. Поэтому при реакции давление оказывается под воздействием двух факторов: непрерывного снижения вследствие сброса газов через клапан и непрерывного повышения от нагрева их.

Сечение клапана выбирается таким, чтобы оба фактора компенсировали друг друга и давление, зафиксированное на момент начала реакции, оставалось постоянным и обеспечивало эффект авторегулирования давления при реакции. Это с достаточным приближением обеспечивается беспрерывным отводом газов из автоклава через клапан постоянного сечения, независимо от температуры чугуна. Таким образом, режим давления должен обеспечивать создание постоянного начального давления и открывание клапанагсброса давления в момент окончания опускания колокола с Mg, что легко автоматизируется. Все сказанное должно уточняться опытным путем при разработке авторегулируемого режима.